Technische Daten

-

Arbeitsbereich / Verfahrwege

X-Achse 1'000 mm Y-Achse 1'100 mm Z-Achse 810 mm A-Achse 0-90 ° C-Achse 360 ° Eilgangsgeschwindigkeit 60 m/min -

Spindel

Motorspindel HSK63 Leistung 38 kW Drehzahl 0 - 16'000 min-1 Drehmoment 100% / 40% ED 105 / 135 Nm DDT HSK63 Leistung 21 kW Drehzahl 0 - 18'000 min-1 Drehmoment 100% / 40% ED 226 / 291 Nm Motorspindel HSK100 Leistung 48 kW Drehzahl 0 - 12'000 min-1 Drehmoment 100% / 40% ED 300 / 452 Nm -

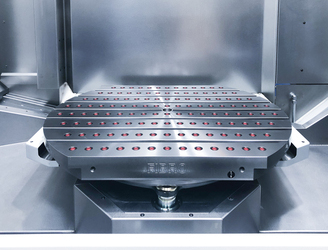

NC Rundtisch

Aufspannfläche Ø 1'000 x 800 / Ø 1'000 mm Max. Schwingkreisdurchmesser Ø 1'350 mm Max. Schwingkreisdurchmesser Palettenwechler Ø 1'050 mm -

Drehrundtisch

Durchmesser 1'000 mm Drehzahl 400 min-1 Spitzendrehmoment 3'141 Nm -

Fräskopf

Automatischer Schwenkkopf Horizontal / Vertikal Standard Werkzeugaufnahme HSK63 / HSK100 -

Werkzeugwechsler

Anzahl Plätze HSK63 85 / 185 / 260 Anzahl Plätze HSK100 65 / 127 / 191 Max. Werkzeuglänge 400 mm Max. Werkzeugdurchmesser HSK63 80 / 160 mm Max. Werkzeugdurchmesser HSK100 125 / 250 mm -

Steuerung

Heidenhain TNC640 Siemens 840 D sl -

Palettenwechsler

Palettengrösse Ø 1'000 x 800 / Ø 1'000 mm Max. Palettenzuladung 1'600 Kg Anzahl Paletten 2 / 5 / Linearspeicher/ Rundspeicher -

Maschinendaten

Maschinengewicht 18'200 Kg Abmessungen Länge / Breite / Höhe 5'810 x 4'005 x 3'230 mm

Highlights

Einzigartiges Spindelkonzept

DDT Double Drive Technology

Wenn hohe Leistung und hohe Drehzahlen gefragt sind, bietet das Antriebskonzept DDT genau das richtige!

Standardmässig wird die RX10 mit einer Motorspindelvariante mit 16‘000 min-1 und einem maximalen Drehmoment von 135 Nm ausgeliefert. Als Option bietet sich das durch Reiden Technik AG erfundene Doppelantriebskonzept DDT an.

Bei dieser Variante wird bis 3‘000 min-1 über den High-Torque-Motor ein maximales Drehmoment von 291 Nm erreicht. Ab 3‘000 min-1 wird der High-Torque-Motor entkoppelt und über die im Kopf eingebaute Motorspindel eine maximale Drehzahl von 18‘000 min-1 erreicht.

Gekühlte Komponenten für höchste Präzision

Aktive Temperierung im Maschinenbett- und ständer

Die RX10 ist mit einer aktiven Temperierung des Maschinenbettes und des Maschinenständers ausgestattet. Möglich machen dies 200 Meter eingegossenen Kühlleitungen im Mineralguss. Das geschlossene System kann dank dem energieoptimierten Kühlgerät permanent auch über Nacht oder Stillstandszeiten betrieben werden.

Neben der Kühlung der beiden Grundkomponenten werden wärmeerzeugende Maschinenkomponenten wie z.B. der Fräskopf, die Vorschubmotoren, die Getriebe der Rundachsen und die Führungen über das Kühlsystem konstant der Umgebungstemperatur angepasst. Diese Massnahmen garantieren dem Zerspaner eine noch höhere, kontinuierliche Grundgenauigkeit der Maschine.

Kompakte Aufstellfläche

Minimaler Platzbedarf nötig

Bei der Entwicklung der Maschine wurde auf eine optimale Nutzung der Aufstellfläche geachtet. Die RX10 hat gegenüber dem Verfahrweg von 1'000 x 1'000 mm nur gerade einen Platzbedarf von 4.6 x 4.8 Metern. Durch die ergonomische Anordnung der Bedienelemente ist zudem jederzeit die optimale Bedienbarkeit der Maschine auch auf engstem Raum gewährleistet.

Modulares Konzept auf kleinstem Raum

Palettenwechsler

Aufspannen und Rüsten während der Laufzeit. Dank dem genialen Automationskonzept werden Nebenzeiten auf ein Minimum reduziert werden. Die RX10 kann in verschiedenen Ausbaustufen bis hin zum Linearspeicher ausgerüstet werden. Die Bedienfreundlichkeit und die Zugänglichkeit werden dabei nicht beeinträchtigt.

Energieeffizienz

Massnahmen bei unseren Werkzeugmaschinen

Schon bei der Entwicklung einer Maschine werden Komponenten gesucht und Lösungen erarbeitet, die es ermöglichen den Einsatz teurer Ressourcen wie Strom oder Luft im täglichen Einsatz möglichst tief zu halten. Dies hilft nicht nur die Umwelt zu schonen, sondern auch die laufenden Kosten die tagtäglich anfallen, möglichst zu reduzieren. Die wichtigsten Massnahmen zur Steigerung der Energieeffizienz sind folgende:

- Netzrückspeisende Antriebssysteme

- Späneförderer mit Intervallfunktion

- Kühlmittelspülung mit Intervallfunktion

- Automatisch abschaltende Absauganlage

- Automatische Abschaltung von Hilfsaggregaten nach Programmende

- Leckagefreie Ventiltechnik

- Frequenzgeregelte Kühlmittel-Hochdruckpumpen

- Gewichtsoptimierte bewegte Massen

- Low-Watt Ventiltechnik

- Patentiertes Spindelantriebskonzept DDT

- Verbrauchsoptimiertes Pneumatiksystem

- Hochwertige Servo-Achsen

- Maschinenbeleuchtung mit hocheffizienten LED-Leuchten

- Einsatz hochwertiger Komponenten mit hohem Wirkungsgrad

Der Einsatz von Mineralguss als Grundkomponente ist bei der Herstellung mit rund 30% weniger Primärenergieaufwand verbunden als gleichwertige Gusskörper. Auch der CO2 Anteil kann um bis zu 66% reduziert werden. Die Entsorgung von Mineralguss ist ebenfalls unproblematisch, denn dieser kann als normaler Bauschutt für neue Füllstoffe oder Bodenverfestigungen wiederverwertet werden.

Als Maschinenfabrik mit nur einem Herstellstandort, einer hohen Eigenfertigungstiefe und lokalen Bezugsquellen können wir Transporte auf ein Minimum reduzieren. Zudem haben unsere Maschinen eine hohe Lebensdauer was sich auch auf die Gesamtbilanz rechnen lässt.