Caractéristiques techniques

-

Zone de travail

Axe X 1'000 mm Axe Y 1'100 mm Axe Z 810 mm Axe A 0-90 ° Axe C 360 ° Vitesse de déplacement rapide 60 m/min -

Broche

Broche du moteur HSK63 Puissance 38 kW Plage de la vitesse 0 - 16'000 min-1 Couple max.100 / 40 % ED 105 / 135 Nm DDT HSK63 DDT (en option) 21 kW Plage de la vitesse 0 - 18'000 min-1 Couple max. 100 / 40 % ED 226 / 291 Nm Broche du moteur HSK100 Puissance 48 kW Plage de la vitesse 0 - 12'000 min-1 Couple max.100 / 40 % ED 300 / 452 Nm -

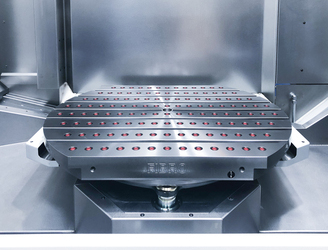

Table circulaire NC

Table circulaire Ø 1'000 x 800 / Ø 1'000 mm Diamètre max. de circuit oscillant Ø 1'350 mm Diamètre max. de circuit oscillant palettes Ø 1'050 mm -

Tournage Table circulaire

Diamètre 1'000 mm Plage de la vitesse 400 min-1 Couple max. 3'141 Nm -

Tête de fraisage

Tête pivotant autom. horizontale / vertical Standard Réception des outils HSK63 / HSK100 -

Changeur d'outils

Positions de changeur d'outils HSK63 85 / 185 / 260 Positions de changeur d'outils HSK100 65 / 127 / 191 Longueur max. des outils 400 mm Diamètre max. des outils HSK63 80 / 160 mm Diamètre max. des outils HSK100 125 / 250 mm -

Commande

Heidenhain TNC640 Siemens 840 D sl -

Changeur des palettes

Dimension de palettes Ø 1'000 x 800 / Ø 1'000 mm Charge utile max. des palettes 1'600 Kg Nombre de palettes 2 / 5 / Unité de stockage linéaire / le buffer circulaire -

Données de la machine

Poids de la machine 18'200 Kg Dimensions longueur x largeur x hauteur 5'810 x 4'005 x 3'230 mm

Points forts

Concept de broche unique

Technologie de double entraînement DDT

Les guides raclés du BFR2 sont percés de trous profonds dans l'axe Y et sont traversés en permanence par un fluide de refroidissement.

En standard, la RX10 est livrée avec une variante de motobroche de 16'000 min-1 et un couple maximal de 135 Nm. Le concept de double entraînement DDT, inventé par Reiden Technik AG, est proposé en option.

Avec cette variante, un couple maximal de 291 Nm est atteint jusqu'à 3 000 min-1 grâce au moteur à couple élevé. A partir de 3 000 min-1, le moteur à couple élevé est découplé et une vitesse maximale de 18 000 min-1 est atteinte grâce à la broche moteur intégrée à la tête.

Fabrication de pièces complexes en un seul serrage

Fraisage et tournage

La table rotative à entraînement direct est dotée d'une détection automatique du déséquilibre. Grâce aux poids d'équilibrage, l'usinage à faible vibration est assuré même à une vitesse maximale de 400 min-1. Il n'est plus nécessaire de resserrer les pièces entre les opérations de fraisage et de tournage.

La version HSK100 de la tête de fraisage maîtrise également avec brio les grandes forces d'usinage.

Composants refroidis pour une précision maximale

Contrôle actif de la température dans le lit et le châssis de la machine

La RX10 est équipée d'un contrôle actif de la température du lit et du châssis de la machine. Ceci est rendu possible par 200 mètres de lignes de refroidissement coulées en matériau coulée minérale. Grâce à l'unité de refroidissement à énergie optimisée, le système fermé peut fonctionner en permanence, même la nuit ou pendant les périodes d'arrêt.

Outre le refroidissement des deux composants de base, les composants de la machine générant de la chaleur, tels que la tête de fraisage, les moteurs d'alimentation, les engrenages des axes rotatifs et les guides, sont constamment adaptés à la température ambiante par le système de refroidissement. Ces mesures garantissent au machiniste une précision de base encore plus élevée et continue de la machine.

Empreinte compacte

Espace minimum requis

Lors du développement de la machine, une attention particulière a été accordée à l'utilisation optimale de l'espace d'installation. Par rapport à la trajectoire de 1 000 x 1 000 mm, le RX10 ne nécessite qu'un espace de 4,6 x 4,8 mètres. La disposition ergonomique des éléments de commande garantit également une utilisation optimale de la machine à tout moment, même dans les espaces les plus restreints.

Concept modulaire sur un espace réduit

Changeur de palette

Bridage et préparation pendant le temps de marche Grâce au génial concept d'automatisation, les temps non-productifs sont réduis au minimum. La RX10 peut être équipée de différents degrés d'extension jusqu'au magasin linéaire. La convivialité et l'accessibilité ne s'en trouvent pas affectées.

Rendement énergétique

Mesures dans nos machines-outils

Dès la phase de conception d'une machine, on recherche des composants et des solutions qui permettent de maintenir, au quotidien, l'utilisation de ressources onéreuses, telles que le courant électrique ou l'air, à un niveau le plus faible possible. Cela permet non seulement de préserver l'environnement, mais aussi de réduire au maximum les coûts d'exploitation quotidiens. Les principales mesures visant à améliorer le rendement énergétique sont les suivantes:

- Systèmes de transmission régénérants

- Convoyeur de copeaux avec fonction intervalles

- Lavage avec liquide de refroidissement avec fonction intervalles

- Installation d'aspiration avec déconnexion automatique

- Déconnexion automatique des groupes auxiliaires à la fin de la programmatio

- Technologie des soupapes sans déperdition

- Pompes haute pression avec liquide de refroidissement réglées sur la fréquence

- Masses en mouvement optimisées selon le poids

- Technologie des soupapes avec faible consommation de watts

- Principe d'entraînement à broche DDT breveté

- Système pneumatique optimisé en termes de consommation

- Axes servomoteurs de haute qualité

- Éclairage de la machine avec DEL très efficaces

- Utilisation de composants de haute qualité au rendement élevé

L'emploi de fonte minérale en tant que composant de base implique, lors de la production, près de 30 % de frais d'énergie primaire en moins que des corps en fonte équivalents. La part de CO2 peut également être réduite de 66 % maximum. La mise au rebut de la fonte minérale ne pose aucun problème non plus, puisque cette dernière peut servir de gravats pour de nouvelles charges (substances) ou encore pour la stabilisation des sols.

Comme notre usine ne possède qu'un seul site de production, a une production propre élevée et des sources d'approvisionnement locales, nous pouvons réduire le transport au minimum. Nos machines ont en outre un cycle de vie élevé, ce qui influe également sur le bilan total.