Technische Daten

-

Arbeitsbereich / Verfahrwege

X-Achse 1'800 mm Y-Achse 1'800 mm Z-Achse 1'210 mm A-Achse +/- 105 ° C-Achse 360 ° -

Spindel

Standardspindel Leistung 94 / 113 kW Drehzahl 14'000 min-1 Drehmoment 100% / 40% ED 300 / 410 Nm DDT Leistung 105 / 125 kW Drehzahl 3'000 min-1 Drehmoment 100% / 40% ED 844 / 1'202 Nm DDT Leistung 63 / 75 kW Drehzahl 14'000 min-1 Drehmoment 200 / 275 Nm -

NC Rundtisch

Aufspannfläche Fräsen ø 1'400 x 1'200 / ø 1'800 x 1'400 mm Aufspannfläche Drehen ø 1'400 / ø 1'800 mm Max. Schwingkreisdurchmesser ø 1'900 / ø 2'200 mm -

Werkzeugwechsler

Anzahl Plätze 92 / 204 Max. Werkzeuglänge 600 mm Max. Werkzeugdurchmesser 125 / 250 mm -

Steuerung

Heidenhain TCN640 Siemens 840D sl -

Palettenwechsler

Palettengrösse Fräsen ø 1'800 x 1'400 mm Palettengrösse Drehen ø 1'400 / ø 1'800 mm Max. Palettenzuladung 4'500 kg Anzahl Paletten 2 / 3 / 4 / Linearspeicher -

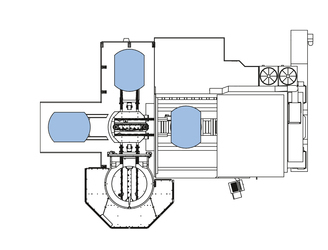

Maschinendaten

Maschinengewicht 42'000 kg Abmessungen Länge x Breite x Höhe 6'200 x 6'500 x 3'900 mm

Palettenwechslersystem

Automationskonzept auf die Maschine abgestimmt

Das Automationskonzept basiert auf jahrelanger Erfahrung aus dem eigenen Produktportfolio. Die Lösungen sind platzsparend und kommen ohne zusätzlichen Leitrechner aus. Durch die modulare Konstruktion kann die Maschine von der Standardpalette mit 2 Tischen bis hin zum Linearspeicher ausgebaut werden. Die Bedienerfreundlichkeit sowie das Handling der Maschine werden dabei nicht beeinträchtigt.

Energieeffizienz

Massnahmen bei unseren Werkzeugmaschinen

Schon bei der Entwicklung einer Maschine werden Komponenten gesucht und Lösungen erarbeitet, die es ermöglichen den Einsatz teurer Ressourcen wie Strom oder Luft im täglichen Einsatz möglichst tief zu halten. Dies hilft nicht nur die Umwelt zu schonen, sondern auch die laufenden Kosten die tagtäglich anfallen, möglichst zu reduzieren. Die wichtigsten Massnahmen zur Steigerung der Energieeffizienz sind folgende:

- Netzrückspeisende Antriebssysteme

- Späneförderer mit Intervallfunktion

- Kühlmittelspülung mit Intervallfunktion

- Automatisch abschaltende Absauganlage

- Automatische Abschaltung von Hilfsaggregaten nach Programmende

- Leckagefreie Ventiltechnik

- Frequenzgeregelte Kühlmittel-Hochdruckpumpen

- Gewichtsoptimierte bewegte Massen

- Low-Watt Ventiltechnik

- Patentiertes Spindelantriebskonzept DDT

- Verbrauchsoptimiertes Pneumatiksystem

- Hochwertige Servo-Achsen

- Maschinenbeleuchtung mit hocheffizienten LED-Leuchten

- Einsatz hochwertiger Komponenten mit hohem Wirkungsgrad

Der Einsatz von Mineralguss als Grundkomponente ist bei der Herstellung mit rund 30% weniger Primärenergieaufwand verbunden als gleichwertige Gusskörper. Auch der CO2 Anteil kann um bis zu 66% reduziert werden. Die Entsorgung von Mineralguss ist ebenfalls unproblematisch, denn dieser kann als normaler Bauschutt für neue Füllstoffe oder Bodenverfestigungen wiederverwertet werden.

Als Maschinenfabrik mit nur einem Herstellstandort, einer hohen Eigenfertigungstiefe und lokalen Bezugsquellen können wir Transporte auf ein Minimum reduzieren. Zudem haben unsere Maschinen eine hohe Lebensdauer was sich auch auf die Gesamtbilanz rechnen lässt.