Technische Daten

-

Arbeitsbereich / Verfahrwege

X-Achse 3'000 / 4'000 mm Y-Achse 1'000 / 1'200 mm Z-Achse 1'500 mm A-Achse 0-90 ° B-Achse +/-180 ° C-Achse 360 ° -

Spindel

Leistung 30 kW bei 100% ED / 45kW bei 40% ED kW Drehzahl 6'000 / 7'000 min-1 Drehmoment 100% / 40% ED 755 1'135 -

NC Rundtische

Aufspannfläche 1'000 / 1'250 / 1'500 / 1'700 x 1'250 / 1'700 mm Max. Schwingkreisdurchmesser 2'100 / 2'700 mm -

Fräskopf

Automatischer Schwenkkopf Horizontal / Vertikal Standard Werkzeugaufnahme SK50 Big Plus / HSK100 -

Werkzeugwechsler

Werkzeugwechslerplätze 64 / 80 / 120 / 151 / 321 Max. Werkzeuglänge 600 mm Max. Werkzeugdurchmesser 125 / 250 mm -

Steuerung

Heidenhain TNC640 -

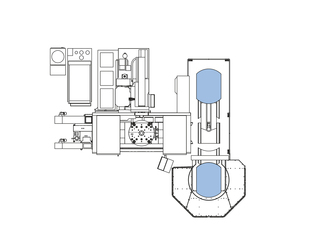

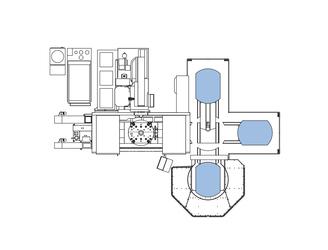

Palettenwechsler

Palettengrösse ø 1'400 x 1'200 / ø 1'700 x 1'200 mm Max. Palettenzuladung 4'500 / 5'000 Kg -

Maschinendaten

Maschinengewicht 30'000 Kg Abmessungen Länge / Breite / Höhe 10'778 x 5'035 x 3'503 mm

Highlights

Viel Power an der Spindel

Kompakter Fräskopf mit 1'135 Nm Drehmoment

Seit 1982 stetig weiterentwickelt und hundertfach bewährt im Einsatz, hält er in seiner kompakten Ausführung auch grössten Zerspanungskräften entgegen.

Das Drehmoment wird über ein 2-stufen ZF-Getriebe von der Getriebewelle über ein Kegelradgetriebe auf die Spindel übertragen. Der Fräskopf kann wahlweise mit SK50 BigPlus oder HSK-100 mit ausgestattet werden.

Stets den besten Blick auf das Werkzeug

2. Bedienplatz auf der hinteren Seite

Zusätzlich zum vorderen Steuerpult ist hinten optional das gleiche Steuerpult erhältlich. Mittels der Übergabetaste kann jederzeit die Steuerung an das andere Pult übergeben werden. Dies ermöglicht auch bei horizontaler Kopfstellung eine perfekte Sicht auf das Werkstück und das Werkzeug.

Kompensation des Balkendurchhangs

Elektrisch-hydraulische Balkenkompensation

Der physikalisch bedingte Durchhang des Fräsbalkens beim Ausfahren wird mittels elektro-hydraulisch gesteuertem Zylinder kompensiert. Die Abweichung der Schneide kann mittels dieser Kompensation bei einem Verfahrweg von 1'200 mm innerhalb von +/- 0.01 mm garantiert werden.

Der Vorteil der mechanischen Variante gegenüber der einfachen Z-Korrektur ist die stetig richtige 90° Position der Spindelachse gegenüber dem Maschinentisch.

Reibungswärme gar nicht erst entstehen lassen

Gekühlte Flachführungen in der Y-Achse

Die geschabten Führungen der BFR2 sind in der Y-Achse tieflochgebohrt und werden permanent mit Kühlmedium durchströmt. So wird verhindert, dass die Reibungswärme der Gleitführung einen negativen Einfluss auf die Genauigkeit der Achse haben kann.

Die Temperatur des Mediums wird dabei mit verschiedenen Temperaturfühlern in und an der Maschine gemessen und entsprechend reguliert.

Minimale Nebenzeiten dank Automatisierungskonzep

Palettenwechsler

Das flexible Automationskonzept ermöglicht die Bearbeitung von grossen und komplexen Einzelteilen während der bemannten Schicht und Klein- und Mittelserien während der unbemannten Schicht. Durch die modulare Konstruktion kann die Maschine von der Standardpalette mit zwei Tischen bis hin zum Linearspeicher ausgebaut werden. Die Bedienerfreundlichkeit sowie das Handling der Maschine werden dabei nicht beeinträchtigt.

Energieeffizienz

Massnahmen bei unseren Werkzeugmaschinen

Schon bei der Entwicklung einer Maschine werden Komponenten gesucht und Lösungen erarbeitet, die es ermöglichen den Einsatz teurer Ressourcen wie Strom oder Luft im täglichen Einsatz möglichst tief zu halten. Dies hilft nicht nur die Umwelt zu schonen, sondern auch die laufenden Kosten die tagtäglich anfallen, möglichst zu reduzieren. Die wichtigsten Massnahmen zur Steigerung der Energieeffizienz sind folgende:

- Netzrückspeisende Antriebssysteme

- Späneförderer mit Intervallfunktion

- Kühlmittelspülung mit Intervallfunktion

- Automatisch abschaltende Absauganlage

- Automatische Abschaltung von Hilfsaggregaten nach Programmende

- Leckagefreie Ventiltechnik

- Nachregelndes Hydrauliksystem

- Frequenzgeregelte Kühlmittel-Hochdruckpumpen

- Gewichtsoptimierte bewegte Massen

- Verbrauchsoptimiertes Pneumatiksystem

- Hochwertige Servo-Achsen

- Maschinenbeleuchtung mit hocheffizienten LED-Leuchten

- Einsatz hochwertiger Komponenten mit hohem Wirkungsgrad

Der Einsatz von Mineralguss als Grundkomponente ist bei der Herstellung mit rund 30% weniger Primärenergieaufwand verbunden als gleichwertige Gusskörper. Auch der Co2 Anteil kann um bis zu 66% reduziert werden. Die Entsorgung von Mineralguss ist ebenfalls unproblematisch, denn dieser kann als normaler Bauschutt für neue Füllstoffe oder Bodenverfestigungen wiederverwertet werden.

Als Maschinenfabrik mit nur einem Herstellstandort, einer hohen Eigenfertigungstiefe und lokalen Bezugsquellen können wir Transporte auf ein Minimum reduzieren. Zudem haben unsere Maschinen eine hohe Lebensdauer was sich auch auf die Gesamtbilanz rechnen lässt